La sensibilité des matériaux OLED

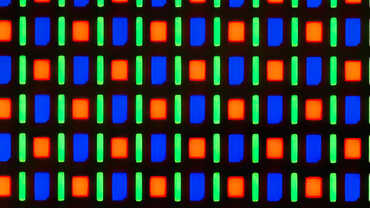

La technologie OLED, ou diode électroluminescente organique, repose sur des matériaux organiques qui émettent de la lumière lorsqu’un courant électrique les traverse. Ces composés organiques sont essentiels à la qualité d’affichage exceptionnelle qu’offrent les OLED, notamment une précision et une flexibilité supérieures des couleurs. Cependant, ces mêmes matières organiques sont intrinsèquement sensibles aux conditions environnementales, en particulier à la chaleur. Les températures élevées peuvent entraîner la dégradation des couches organiques, entraînant une réduction de la luminosité, des changements de couleur et même une défaillance complète de l’affichage au fil du temps.

Stabilité chimique et chaleur

Les matériaux organiques utilisés dans les écrans OLED sont chimiquement complexes et moins stables à des températures élevées. La chaleur accélère les réactions chimiques à l’intérieur de ces matériaux, ce qui les fait se décomposer plus rapidement. Cette dégradation affecte les couches émissives et conductrices, diminuant les performances de l’écran. Comprendre les interactions chimiques et leur réponse à la chaleur est crucial pour développer des écrans OLED plus robustes capables de résister à des conditions difficiles.

Électroluminescence et dégradation des matériaux

L’électroluminescence dans les OLED implique le mouvement des électrons et des trous (porteurs de charge positive). Lorsqu’un courant électrique traverse le matériau OLED, ces porteurs de charge se recombinent et, ce faisant, l’énergie est libérée sous forme de lumière. Une exposition prolongée à des courants élevés peut entraîner la dégradation du matériau qui facilite ce processus. Les composés organiques des pixels OLED ne sont pas aussi stables que les matériaux inorganiques utilisés dans d’autres types d’écrans, ce qui les rend plus sensibles à la dégradation au fil du temps, en particulier en cas de fonctionnement à haute énergie. Cette propriété fondamentale contribue à des problèmes tels que le burn-in OLED et la réduction de la durée de vie.

Défis de la gestion thermique

Une gestion thermique efficace est essentielle pour maintenir les performances et la longévité des écrans OLED. Contrairement aux écrans LCD, qui utilisent le rétroéclairage, les OLED génèrent de la lumière à partir de chaque pixel. Cette propriété auto-émissive signifie que la chaleur est générée à l’intérieur de l’écran lui-même, ce qui rend sa dissipation plus difficile. Dans les environnements à haute chaleur, la température interne de l’écran OLED peut augmenter rapidement, ce qui exacerbe le processus de dégradation. La mise en œuvre de solutions de gestion thermique avancées est essentielle pour atténuer ces effets.

Impact sur les performances et la durée de vie

Comme les matériaux OLED se dégradent sous l’effet d’une chaleur élevée, les performances et la durée de vie de l’écran sont considérablement affectées. Les effets les plus notables comprennent une luminosité réduite et une précision des couleurs, qui affectent directement l’expérience utilisateur. Au fil du temps, des problèmes de rétention d’image et de brûlure peuvent également survenir, où les images statiques laissent des marques permanentes à l’écran. Ces problèmes de performance déçoivent non seulement les utilisateurs finaux, mais augmentent également les demandes de garantie et les retours de produits, ce qui affecte les résultats.

Considérations de conception pour les environnements à haute chaleur

La conception d’écrans OLED pour des environnements à forte chaleur nécessite une approche à multiples facettes. La sélection de matériaux ayant une stabilité thermique plus élevée, l’intégration de dissipateurs thermiques et de matériaux d’interface thermique efficaces, et l’optimisation de l’architecture du dispositif sont autant d’étapes critiques. De plus, la conception doit tenir compte de l’application et de l’environnement spécifiques dans lesquels l’écran sera utilisé. Que ce soit pour des applications automobiles, industrielles ou extérieures, des solutions sur mesure sont nécessaires pour garantir fiabilité et performance.

Avancées de la technologie OLED

L’industrie OLED est en constante évolution, avec des recherches en cours axées sur l’amélioration de la stabilité thermique et de la durabilité des écrans. Des innovations telles que des structures OLED hybrides, des techniques d’encapsulation améliorées et des matériaux avancés ouvrent la voie à des écrans plus résistants à la chaleur. Se tenir au courant de ces développements est essentiel pour les entreprises qui cherchent à tirer parti de la technologie OLED dans des environnements difficiles.

L’importance de l’encapsulation

L’encapsulation joue un rôle crucial dans la protection des écrans OLED contre les facteurs environnementaux, notamment la chaleur, l’humidité et l’oxygène. L’encapsulation consiste à sceller les matériaux OLED dans des couches protectrices qui empêchent la dégradation. Des matériaux d’encapsulation de haute qualité peuvent améliorer considérablement la durabilité et les performances des écrans OLED dans des environnements à haute chaleur en fournissant une barrière stable contre les éléments externes.

Matériaux barrières pour une protection renforcée

Les matériaux barrières font partie intégrante du processus d’encapsulation, offrant une défense robuste contre la dégradation induite par la chaleur. Ces matériaux sont conçus pour être imperméables à l’humidité et à l’oxygène, qui sont les principaux contributeurs à la dégradation des matériaux organiques dans les écrans OLED. Les matériaux barrières avancés, tels que l’encapsulation en couche mince (TFE) et les barrières multicouches, offrent une protection supérieure en combinant plusieurs couches de matériaux inorganiques et organiques. Ces barrières protègent non seulement l’OLED des facteurs environnementaux, mais aident également à maintenir l’intégrité structurelle de l’écran sous contrainte thermique.

La diffusion de l’O2 et de l’H2O

En particulier, la diffusion de l’oxygène (O2) et de la vapeur d’eau (H2O) à travers une barrière d’encapsulation génère des défauts, voire des défaillances dans les écrans OLED. Lorsque l’O2 et le H2O pénètrent dans la barrière, ils interagissent avec les couches organiques, provoquant des réactions d’oxydation et d’hydrolyse. Ces réactions entraînent la formation de taches sombres non émissives, une réduction de la luminance et des changements de couleur. Au fil du temps, l’accumulation de ces défauts peut entraîner une défaillance complète de l’écran. Il est essentiel de s’assurer que les matériaux barrières empêchent efficacement la pénétration d’O2 et de H2O pour la fiabilité à long terme des écrans OLED.

Défis dans le développement d’OLED flexibles

Un défi important dans le développement de dispositifs à diodes électroluminescentes organiques (OLED) flexibles est de protéger les matériaux OLED contre les dommages causés par l’humidité et l’oxygène ambiants. Pour garantir leur longévité et leurs performances, ces appareils ont besoin de couches protectrices et d’encapsulants ayant une perméabilité extrêmement faible à l’humidité et à l’oxygène. Sans une telle protection, les matériaux se dégradent rapidement, entraînant une défaillance de l’appareil. Une encapsulation efficace est essentielle pour maintenir l’intégrité et la fonctionnalité des OLED dans diverses applications. Les chercheurs explorent en permanence des matériaux et des techniques de pointe pour créer des barrières susceptibles d’assurer cette protection nécessaire, permettant ainsi la production de dispositifs OLED flexibles durables et de haute qualité. Cette innovation continue est essentielle pour faire progresser la technologie OLED et étendre ses utilisations pratiques.

Le rôle des tests et de la validation

Des tests et une validation complets sont essentiels pour garantir que les écrans OLED peuvent résister à des conditions de chaleur élevée. Cela comprend des tests de durée de vie accélérés, des cycles thermiques et des tests de résistance environnementale pour simuler des conditions réelles. En testant rigoureusement les écrans à des températures extrêmes, les fabricants peuvent identifier les points de défaillance potentiels et mettre en œuvre des améliorations de conception pour améliorer la durabilité.